Prawidłowe łączenie prętów zbrojeniowych kluczowe zasady i metody zgodne z Eurokodem 2

- Metody łączenia: Wyróżnia się łączenie na zakład (popularne, proste), mechaniczne (precyzyjne, dla dużych średnic) oraz spawanie (najwyższa wytrzymałość, wymaga kwalifikacji).

- Długość zakładu: Obliczana jest zgodnie z Eurokodem 2 (PN-EN 1992-1-1) na podstawie wymaganej długości zakotwienia i szeregu współczynników, z uwzględnieniem minimalnych wartości.

- Rozmieszczenie: Połączenia należy lokalizować w strefach niskich naprężeń i rozkładać mijankowo, unikając koncentracji w jednym przekroju.

- Błędy wykonawcze: Najczęstsze to zbyt krótki zakład, niewłaściwa lokalizacja, brak odpowiedniej otuliny czy zagęszczenia zbrojenia poprzecznego.

Prawidłowe łączenie prętów: fundament bezpieczeństwa konstrukcji

Ciągłość zbrojenia w konstrukcji żelbetowej jest niczym krwiobieg w organizmie bez niej całość nie może funkcjonować prawidłowo. Pręty zbrojeniowe muszą przenosić siły rozciągające i ściskające, a ich połączenia muszą być zaprojektowane i wykonane tak, aby zapewnić, że w praktyce zachowują się jak jeden, nieprzerwany element. Eurokod 2 stanowi tu fundament, narzucając rygorystyczne wymagania, które mają na celu zagwarantowanie bezpieczeństwa i integralności każdej, nawet najmniejszej konstrukcji. Zaniedbanie tego aspektu to prosta droga do problemów, których skala może okazać się katastrofalna.

Co się stanie, gdy zbrojenie nie działa jak jeden, ciągły element?

Niewłaściwe łączenie prętów zbrojeniowych to recepta na kłopoty. Może to prowadzić do obniżenia nośności elementu, pojawienia się niekontrolowanych zarysowań i pęknięć betonu, nadmiernych ugięć, a w najczarniejszym scenariuszu do nagłej i niebezpiecznej awarii całej konstrukcji. W praktyce oznacza to utratę bezpieczeństwa użytkowników i potencjalne straty materialne, których można było uniknąć, stosując się do podstawowych zasad.

Rola połączeń w przenoszeniu sił klucz do zrozumienia żelbetu

Połączenia prętów zbrojeniowych nie są jedynie mechanicznym związaniem dwóch kawałków stali. Ich fundamentalną rolą jest zapewnienie płynnego i efektywnego przenoszenia sił między poszczególnymi prętami. Dzięki temu całe zbrojenie może współpracować z betonem jako jednolity system, skutecznie opierając się działającym na konstrukcję obciążeniom. To właśnie ta synergia sprawia, że żelbet jest tak wszechstronnym i cenionym materiałem konstrukcyjnym.

Wymagania normowe (Eurokod 2) a praktyka na budowie co musisz wiedzieć?Eurokod 2, wraz z krajowymi załącznikami, to biblia projektanta i wykonawcy konstrukcji żelbetowych w Europie. Precyzyjne zasady dotyczące łączenia prętów, które tam znajdziemy, nie są jedynie teoretycznymi wytycznymi. To praktyczne narzędzia, których stosowanie jest absolutnie niezbędne do zapewnienia bezpieczeństwa, trwałości i zgodności wykonanej konstrukcji z założeniami projektowymi. Ignorowanie tych wymagań na budowie to ryzyko, na które żaden odpowiedzialny inżynier nie powinien sobie pozwolić.

Główne metody łączenia zbrojenia wzdłuż: wybór i zastosowanie

Wybór odpowiedniej metody łączenia prętów zbrojeniowych jest jednym z pierwszych technicznych dylematów, przed jakimi staje inżynier. Nie ma jednej uniwersalnej odpowiedzi optymalne rozwiązanie zależy od wielu czynników, takich jak średnica prętów, wymagana wytrzymałość połączenia, dostępność materiałów i narzędzi, a także specyfika danego elementu konstrukcyjnego. W praktyce stosuje się trzy główne metody, każda ze swoimi zaletami i ograniczeniami.

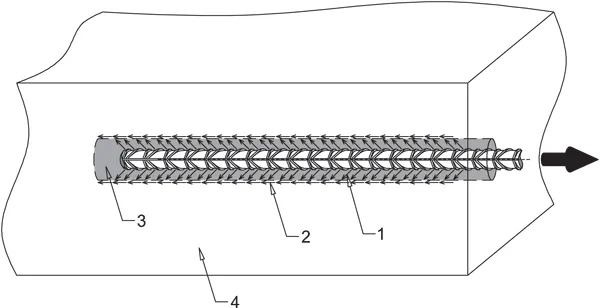

Metoda 1: Łączenie na zakład tradycja, która wciąż dominuje

Łączenie na zakład to metoda, którą można nazwać „klasyką gatunku” w polskim budownictwie. Polega ona na ułożeniu dwóch prętów tak, aby zachodziły na siebie na odpowiedniej długości, a następnie związaniu ich ze sobą drutem wiązałkowym. Jej ogromną zaletą jest prostota wykonania i relatywnie niski koszt materiałów pomocniczych. Z tego powodu jest to najczęściej stosowana metoda, szczególnie w przypadku prętów o mniejszych średnicach. Jednakże, przy większych średnicach lub w miejscach, gdzie zbrojenie jest bardzo gęste, metoda ta może prowadzić do nadmiernego zagęszczenia prętów, co utrudnia prawidłowe betonowanie i może wpływać na jakość otulenia.

- Zalety: Prostota wykonania, niski koszt materiałów pomocniczych (drut wiązałkowy).

- Wady: Materiałochłonność (wymaga dużej długości zakładu), potencjalne zagęszczenie zbrojenia, trudności w prawidłowym betonowaniu przy dużym zagęszczeniu prętów.

Metoda 2: Złączki mechaniczne precyzja i nowoczesność w jednym

Złączki mechaniczne, często nazywane mufami, to rozwiązanie, które zyskuje na popularności, szczególnie w nowoczesnym budownictwie. Działają one na zasadzie mechanicznego połączenia dwóch prętów, najczęściej poprzez skręcanie lub zaprasowywanie. Ta metoda jest niezastąpiona w sytuacjach, gdy mamy do czynienia z prętami o dużych średnicach, gdzie wykonanie odpowiednio długiego zakładu byłoby niepraktyczne lub niemożliwe. Złączki mechaniczne pozwalają również na znaczną redukcję zagęszczenia zbrojenia w miejscu połączenia, co ułatwia betonowanie i zapewnia lepszą jakość otulenia. Choć początkowy koszt zakupu złączek może być wyższy niż drutu wiązałkowego, często ta inwestycja zwraca się dzięki oszczędności czasu i pracy oraz możliwości zastosowania mniejszej ilości zbrojenia w niektórych miejscach.Metoda 3: Spawanie prętów maksymalna wytrzymałość dla specjalnych zadań

Spawanie prętów zbrojeniowych to metoda, która zapewnia najwyższą możliwą wytrzymałość i monolityczność połączenia. Jest to rozwiązanie stosowane w sytuacjach, gdy wymagana jest szczególna ciągłość i zdolność do przenoszenia bardzo dużych naprężeń. Jednakże, spawanie to nie tylko kwestia techniczna, ale również formalna. Zgodnie z normą PN-EN ISO 17660-1, spawanie prętów zbrojeniowych może być wykonywane wyłącznie przez spawaczy posiadających odpowiednie kwalifikacje i uprawnienia. Proces ten wymaga również ścisłego nadzoru i kontroli jakości, aby uniknąć wad spoin, które mogłyby osłabić połączenie. Potencjalne ryzyko polega na możliwości przegrzania lub osłabienia materiału pręta w strefie spawania, co wymaga precyzyjnego przestrzegania procedur.

Obliczanie długości zakładu zbrojenia zgodnie z Eurokodem 2

Prawidłowe obliczenie długości zakładu jest jednym z najbardziej krytycznych aspektów projektowania i wykonawstwa zbrojenia. To właśnie odpowiednia długość zakładu gwarantuje, że siły przenoszone są efektywnie między prętami, zapewniając ciągłość i integralność całej konstrukcji. Eurokod 2 dostarcza nam precyzyjnych narzędzi do wykonania tych obliczeń, ale wymaga od nas zrozumienia kilku kluczowych pojęć i współczynników.

Podstawowa a wymagana długość zakotwienia (l_b, rqd) punkt wyjścia do obliczeń

Zanim przejdziemy do obliczania długości zakładu (l₀), musimy zrozumieć pojęcie wymaganej długości zakotwienia (l_b, rqd). Jest to podstawowa wartość, która określa, jak długo pręt musi być zakotwiony w betonie, aby przenieść pełną siłę rozciągającą. Wartość ta jest obliczana na podstawie wytrzymałości betonu, średnicy pręta oraz warunków przyczepności. l_b, rqd stanowi punkt wyjścia do dalszych obliczeń długości zakładu, uwzględniając dodatkowe czynniki.

Współczynniki α od czego zależą i jak wpływają na końcowy wynik?

Długość zakładu nie jest wartością stałą jest ona modyfikowana przez szereg współczynników, oznaczanych grecką literą alfa (α). Te współczynniki uwzględniają różne czynniki, które mogą wpływać na efektywność połączenia:

- α₁: Uwzględnia kształt pręta czy jest prosty, czy zagięty.

- α₂: Zależy od warunków przyczepności czy pręt jest w betonie, czy w otworze.

- α₃: Uwzględnia obecność zbrojenia poprzecznego w strefie zakotwienia.

- α₅: Zależy od otuliny betonu i nacisku poprzecznego.

- α₆: Uwzględnia procent prętów łączonych w jednym przekroju.

Każdy z tych współczynników, mnożąc podstawową długość zakotwienia, pozwala na precyzyjne dostosowanie długości zakładu do konkretnych warunków panujących w konstrukcji.

Minimalna długość zakładu (l₀, min) wartość, której nigdy nie możesz zmniejszyć

Eurokod 2 jasno określa minimalną długość zakładu, której nie wolno naruszyć pod żadnym pozorem. Wzór na tę wartość to:

l₀, min = max(0,3·α₆·l_b, rqd; 15φ; 200 mm)

Oznacza to, że minimalna długość zakładu jest zawsze większa z trzech wartości: 0,3 razy współczynnik α₆ pomnożony przez wymaganą długość zakotwienia, 15-krotność średnicy pręta (φ) lub 200 milimetrów. Ta wartość stanowi absolutne minimum, gwarantujące podstawową przyczepność i ciągłość zbrojenia.

Praktyczny przykład: Obliczanie długości zakładu krok po kroku dla typowej belki

Przyjmijmy uproszczony przykład obliczenia długości zakładu dla pręta rozciąganego o średnicy φ = 20 mm w typowej belce żelbetowej. Załóżmy, że obliczona wymagana długość zakotwienia wynosi l_b, rqd = 800 mm. Dodatkowo, przyjmujemy następujące współczynniki:

- Określenie współczynników α: Na podstawie szczegółowej analizy projektu i warunków wykonawczych przyjmujemy wartości współczynników. Załóżmy dla uproszczenia: α₁=1.0 (pręt prosty), α₂=1.0 (dobre warunki przyczepności), α₃=0.7 (obecność zbrojenia poprzecznego), α₅=1.0 (optymalna otulina i nacisk), α₆=1.0 (łączenie do 50% prętów rozciąganych).

- Obliczenie wymaganej długości zakładu (l₀): Korzystamy ze wzoru: l₀ = α₁·α₂·α₃·α₅·α₆·l_b, rqd. W naszym przypadku: l₀ = 1.0 * 1.0 * 0.7 * 1.0 * 1.0 * 800 mm = 560 mm.

-

Obliczenie minimalnej długości zakładu (l₀, min): Teraz obliczamy minimalną dopuszczalną długość zakładu:

- 0,3·α₆·l_b, rqd = 0,3 * 1.0 * 800 mm = 240 mm

- 15φ = 15 * 20 mm = 300 mm

- 200 mm

- Wyznaczenie ostatecznej długości zakładu: Porównujemy obliczoną długość zakładu (l₀ = 560 mm) z minimalną dopuszczalną długością (l₀, min = 300 mm). Ponieważ l₀ > l₀, min, ostateczna wymagana długość zakładu wynosi 560 mm.

W praktyce, projektant podałby konkretną długość zakładu w dokumentacji, uwzględniając wszystkie te czynniki. Ważne jest, aby wykonawca rozumiał, skąd ta wartość się wzięła i dlaczego jest tak istotna.

Zasady rozmieszczania zakładów w elementach żelbetowych

Samo prawidłowe obliczenie długości zakładu to jednak nie wszystko. Równie ważne jest to, gdzie i w jaki sposób te zakłady zostaną rozmieszczone w konstrukcji. Niewłaściwe rozmieszczenie może równie skutecznie osłabić element, jakbyśmy zastosowali zbyt krótki zakład. Eurokod 2 narzuca tu jasne zasady, które mają na celu zapewnienie równomiernego rozkładu naprężeń i uniknięcie koncentracji obciążeń w krytycznych miejscach.

Złota zasada: Dlaczego nie wolno łączyć wszystkich prętów w jednym przekroju?

Łączenie wszystkich prętów zbrojeniowych w jednym, tym samym przekroju konstrukcji jest jednym z najpoważniejszych błędów, jakie można popełnić. Taka praktyka drastycznie osłabia przekrój w tym miejscu, tworząc "wąskie gardło" dla przenoszonych sił. Dlatego też Eurokod 2 wymaga, aby zakłady były rozmieszczane naprzemiennie, czyli mijankowo. Generalnie dopuszcza się jednoczesne łączenie nie więcej niż 50% prętów rozciąganych w jednym przekroju. W przypadku prętów ściskanych dopuszczalne jest łączenie 100% prętów w jednym przekroju, jednak nadal zaleca się stosowanie zasady mijankowości dla lepszego rozkładu naprężeń.

Kluczowe odległości, które gwarantują prawidłową współpracę z betonem

Aby zapewnić prawidłową współpracę zbrojenia z betonem w strefie zakładu, należy przestrzegać określonych odległości:

- Odstęp w świetle między prętami łączonymi na zakład: Nie powinien przekraczać 4φ (czterokrotności średnicy pręta) ani 50 mm.

- Odstęp podłużny między sąsiednimi zakładami: Powinien wynosić co najmniej 0,3·l₀ (jedna trzecia długości zakładu).

Te wymogi zapobiegają nadmiernemu zagęszczeniu prętów i zapewniają, że beton może prawidłowo otulić każdy pręt.

Gdzie lokalizować zakłady, a gdzie jest to absolutnie zabronione?

Lokalizacja zakładów ma kluczowe znaczenie dla efektywności i bezpieczeństwa konstrukcji:

- Belki: Zakłady zbrojenia głównego (dolnego) należy lokalizować z dala od środka rozpiętości belki, gdzie naprężenia rozciągające są największe. Optymalne miejsca to okolice podpór lub w strefach, gdzie naprężenia są znacznie niższe.

- Słupy: Zakłady zbrojenia w słupach zazwyczaj lokalizuje się tuż nad stropem. W tych miejscach często wymagane jest dodatkowe zagęszczenie zbrojenia poprzecznego (strzemion), aby zapewnić prawidłowe przenoszenie sił ściskających i zapobiec wyboczeniu prętów.

- Płyty: Podobnie jak w belkach, zakłady w płytach powinny być umieszczane w strefach o niskich naprężeniach.

- Miejsca zabronione: Absolutnie zabronione jest lokalizowanie zakładów w strefach maksymalnych naprężeń rozciągających lub ściskających, gdzie mogłyby one najsilniej osłabić przekrój.

Najczęstsze błędy wykonawcze i jak ich unikać

Nawet najlepiej zaprojektowane zbrojenie może okazać się nieskuteczne, jeśli podczas jego wykonania popełnione zostaną błędy. W mojej praktyce widziałem wiele przykładów, gdzie niedbalstwo lub brak wiedzy na budowie prowadziły do sytuacji, które mogłyby zagrozić bezpieczeństwu konstrukcji. Zidentyfikowanie i unikanie najczęstszych błędów jest równie ważne, jak samo projektowanie.

Błąd #1: Zbyt krótki zakład prosta droga do katastrofy

To chyba najczęściej spotykany i jednocześnie najbardziej niebezpieczny błąd. Zbyt krótki zakład oznacza, że pręty nie są w stanie efektywnie przenieść sił rozciągających. Skutkuje to koncentracją naprężeń, powstawaniem zarysowań w betonie, a w skrajnych przypadkach może doprowadzić do zerwania połączenia i utraty nośności elementu. Kontrola długości zakładu na budowie, poprzez porównanie z projektem i ewentualne pomiary, jest absolutnie fundamentalna.

Błąd #2: Niewłaściwa lokalizacja i grupowanie połączeń

Jak już wielokrotnie podkreślałem, lokalizowanie zakładów w strefach maksymalnych naprężeń lub grupowanie zbyt wielu połączeń w jednym przekroju to prosta droga do osłabienia konstrukcji. Dodatkowo, nadmierne zagęszczenie prętów w jednym miejscu utrudnia prawidłowe wprowadzenie i zagęszczenie betonu, co może prowadzić do powstawania pustek i tzw. "zimnych spoin", które znacząco obniżają jakość i wytrzymałość elementu.

Błąd #3: Ignorowanie wymagań dotyczących otuliny i zbrojenia poprzecznego

Odpowiednia otulina betonowa jest kluczowa dla ochrony zbrojenia przed korozją i zapewnienia prawidłowej przyczepności. Stosowanie zbyt małej liczby podkładek dystansowych w strefie zakładu prowadzi do braku właściwej otuliny. Ponadto, w przypadku prętów o większych średnicach (szczególnie w słupach, powyżej 14 mm), Eurokod 2 wymaga zagęszczenia strzemion na długości zakładu. Zapobiega to wyboczeniu prętów i zapewnia, że beton w strefie połączenia jest odpowiednio związany.

Błąd #4: Łączenie prętów o różnych średnicach czy i kiedy jest to dopuszczalne?

Łączenie prętów o różnych średnicach jest dopuszczalne, ale wymaga szczególnej uwagi. Długość zakładu powinna być obliczana z uwzględnieniem obu średnic. Zazwyczaj przyjmuje się, że długość zakładu powinna być nie mniejsza niż obliczona dla mniejszego pręta, ale jednocześnie nie mniejsza niż wymagana dla większego pręta, z uwzględnieniem wszystkich współczynników. Projektant musi precyzyjnie określić zasady takiego łączenia w dokumentacji technicznej.

Dobre praktyki, które gwarantują trwałość i bezpieczeństwo połączenia

Podsumowując, kluczem do trwałych i bezpiecznych połączeń zbrojeniowych jest skrupulatność i przestrzeganie zasad. Zawsze należy kierować się projektem technicznym i obowiązującymi normami. Dobre praktyki obejmują precyzyjne cięcie i gięcie prętów, staranne wiązanie lub skręcanie, dbałość o prawidłowe rozmieszczenie i otulinę, a także zapewnienie odpowiedniego zagęszczenia betonu. Pamiętajmy, że zbrojenie to integralna część konstrukcji, a jego jakość bezpośrednio przekłada się na bezpieczeństwo całego obiektu.

Lista kontrolna sprawdź te 5 punktów przed zalaniem betonem

- Długość zakładu: Czy wszystkie zakłady mają wymaganą długość zgodną z projektem i normą?

- Rozmieszczenie: Czy zakłady są rozmieszczone mijankowo i nie ma ich zbyt wielu w jednym przekroju?

- Otulina: Czy zapewniona jest odpowiednia otulina betonowa wokół wszystkich prętów, zwłaszcza w strefie zakładu?

- Zagęszczenie strzemion: Czy w miejscach wymagających dodatkowego zbrojenia poprzecznego (np. w słupach) strzemiona są odpowiednio zagęszczone?

- Czystość zbrojenia: Czy pręty są wolne od rdzy, olejów, farby i innych zanieczyszczeń, które mogłyby osłabić przyczepność?

Jak prawidłowa komunikacja między projektantem a wykonawcą zapobiega błędom?

Nie można przecenić roli otwartej i efektywnej komunikacji między projektantem a wykonawcą. Projektant powinien dostarczyć jasne i kompletne wytyczne, a wykonawca mieć możliwość zadawania pytań i zgłaszania ewentualnych wątpliwości czy problemów napotkanych na budowie. Wymiana informacji na wczesnym etapie pozwala na szybkie rozwiązanie problemów i zapobieganie błędom, które mogłyby mieć poważne konsekwencje w późniejszych etapach budowy.